一、现场情况及使用要求

工程地点:

工程面积:

基面状况:原地面地基平整度一般,强度一般,可施工环氧自流平地坪;

使用要求:要求施工成型后的环氧地坪具有美观、防尘、耐磨、耐腐蚀、耐油污、易清洁等特点。

二、技术方案

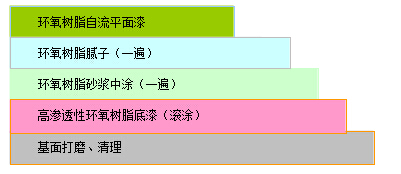

根据使用方要求:美观经济实用性价比高,及产品的使用性能特点,我公司建议车库地面使用环氧树脂沙浆自流平地坪。

三、产品特点

★整体无缝,表面光洁,耐磨性能好,易清洁;

★耐油污,耐一般化学腐蚀

★色彩任选,美观亮丽

★施工快速,简单,造价高;

★与基层有着极好的粘结力,避免了普通树脂地坪容易起泡、脱层的弊病;

★具有极佳的抗压、抗冲击、抗拉伸性能;

四、施工技术参数

|

项 目 |

指 标 |

|

表干时间(小时) |

≤4 |

|

实干时间(小时) |

≤24 |

|

粘结强度(Mpa) |

≥2 |

|

耐磨性(750g/500r,失重,g) |

≤0.04 |

|

硬度(邵氏D型) |

≥80 |

|

抗压强度(Mpa) |

≥60 |

|

拉伸强度(Mpa) |

≥50 |

|

抗弯强度(Mpa) |

≥30 |

|

≤20%硫酸常温 |

耐 |

|

≤40%氢氧化钠常温 |

耐 |

|

任意浓度盐酸沸点 |

耐 |

|

≤10%硝酸常温 |

耐 |

|

≤25%氨水常温 |

耐 |

|

丙酮常温 |

耐 |

|

乙醇常温 |

耐 |

|

20%硫酸与40%氢氧化钠常温交替 |

耐 |

|

5%盐酸与5%氢氧化钠常温交替 |

耐 |

|

使用年限 |

10年 |

注:以上技术参数系在实验室标准环境下制样所得,仅供参考。

五、施工步骤

Ⅰ.使用材料规格

底涂材料: 主成份:环氧树脂

配 比:主剂:固化剂=2.0:1.0

中涂材料: 主成份:环氧树脂

配 比:主剂:固化剂=5.0:1.0

硬骨材料: 主成份:6#石英砂及滑石粉

配 比:依使用情况与中涂材料配合比例

自流平面涂材料: 主成份:环氧树脂

配 比:主剂:固化剂=4.0:1.0

原材料来源: 英国壳牌(Crown)公司 828环氧树脂

台湾南亚(NANYA)公司 NP128环氧树脂

美国亨斯迈(HSM)化学公司 固化剂

德国毕克(BYK)化学公司 助剂

德国德固赛(Degussa)化学公司 助剂

德国拜耳(BAYER)化学公司 颜料

美国杜邦(DUPONT)化学公司 颜料

Ⅱ.材料使用及混合

1.搅拌场所必须预先用塑料布铺设,以确保施工现场环境的清洁及施工品质。

2.搅拌使用的容器一般为20升的圆形桶。

3.材料开封后倒入拌料容器,固化剂应预先倒入桶内,再次倒入主剂并同时使用搅拌机充分混合。

4.混合搅拌时搅拌剂应缓慢移动,使材料搅拌均匀,时间约3-5分钟。

5.完成树脂材料混合后,依照施工骨料混合比例慢速添加并充分搅拌。

6.已打开包装但未使用的主剂和固化剂必须密封保存并严禁使用烟火。

7.材料搅拌区及存放区必须严禁烟火并加以警示。

8.骨料等材料存放区需保持干燥并架高存放。

9.各项材料主剂及固化剂需加以严格分类,不可混合交叉使用。

10.如水分浸湿骨料,绝对不可使用。

Ⅲ.施工说明

(一)素地处理:

1. 地面凸出物用砂盘机或刮铲磨平铲平;

2. 地面裂缝需预先用树脂材料补平;

3. 排水口及固定设施与待施工区域交接部分须预先做好防护措施;

1. 施工前地面含水率需在6%以下,并保持干燥;

2. 使用打磨机处理:

a. 使用打磨机前应计划好施工路线及相关电源连接设施;

b. 电源使用220V电压,使用功率在7KW以内;

c. 操作人员严格按照打磨机的使用说明及安全注意事项操作;

d. 打磨效果以达到施工要求的素地为原则;

3. 素地处理时需注意施工时所造成的粉尘污染,必要时需管制作业人员;

4. 素地处理完成后需严格管制进出人员,非工作人员严禁进入管制区域。

(二)底涂层的施工:

1. 施工前需计算材料使用量,依照施工方向及区域选定材料搅拌区和材料配置;

2. 依比例将主剂及固化剂充分搅拌均匀;

3. 将搅拌好的材料送至施工区域内;

4. 涂布底涂时采用毛刷及滚筒,将材料均匀涂布;

5. 搅拌后的材料应在可规定使用时间内使用,以免材料固化;

6. 施工中发现沙粒或杂质应立即去除;

7. 施工期间及养护时间内管制人员进出,养护时间为8小时。

(三)中涂层的施工:中涂材料+石英砂

1.施工前计算材料的使用量,依照施工方向及区域,配合施工路径选定搅拌区;

2.依照比例将主剂及固化剂充分搅拌均匀;

3.材料混合后,依正确比例将石英砂缓慢加入,并搅拌均匀;

4.搅拌均匀的材料需尽快送到施工区域内,依照施工程序施工;

5.涂布中涂材料时,采用镘刀等工具,将材料均匀涂布;

6.施工涂布时应尽量减少施工结合缝;

7.施工涂布时应注意施工温度,低于5℃时环氧树脂不能固化;

8. 混合后的材料应在规定使用时间内涂布完毕,并注意前后组材料的衔接;

9. 施工中发现杂质应立即去除;

施工期间及养护时间内管制人员进出,如施工时温度在10℃—15℃时,

1. 养护时间为24—48小时。

2. 完全固化后,打磨处理。

(四)腻子层的施工:中涂材料+ 石英粉

1.施工前计算材料的使用量,依照施工方向及区域,配合施工路径选定搅拌区;

2.依照比例将主剂及固化剂充分搅拌均匀;

3.材料混合后,依正确比例将石英粉缓慢加入,并搅拌均匀;

4.搅拌均匀的料时,采用镘刀等工具,将材料均匀涂布;

5.施工涂布时应尽量材料需尽快送到施工区域内,依照施工程序施工;

6.涂布中涂材减少施工结合缝;

7.施工涂布时应注意施工温度,低于5℃时环氧树脂不能固化;

8.混合后的材料应在规定使用时间内涂布完毕,并注意前后组材料的衔接;

9.施工中发现杂质应立即去除;

10.施工期间及养护时间内管制人员进出,如施工时温度在10℃—15℃时,养护时间为24—48小时;

(五)面涂层的施工:自流平面涂

1.施工前计算材料的使用量,依照施工方向及区域,配合施工路径选定搅拌区;

2.依照比例将主剂及固化剂充分搅拌均匀;

3.搅拌均匀的材料需尽快送到施工区域内,依照施工程序施工;

4.涂布面涂材料时,采用镘刀等工具,将材料均匀涂布;

5.施工涂布时应尽量减少施工结合缝;

6.施工涂布时应注意施工温度,低于5℃时环氧树脂不能固化;

7.混合后的材料应在规定使用时间内涂布完毕,并注意前后组材料的衔接;

8.施工中发现杂质应立即去除;

9.施工期间及养护时间内管制人员进出,如施工时温度在10℃—15℃时,养护时间为24—48小时。

Ⅳ.施工组织及工期——依照现场的要求施工

Ⅴ.施工机具

素地处理:磨石机、抛光机、刮刀、吸尘器、清洁工具等;

底涂层施工:搅拌机、滚筒、毛刷、拌料桶、磅秤等;

中涂层施工:搅拌机、镘刀、拌料桶、刮刀、磅秤、抛光机、吸尘器等;

面涂层施工:搅拌机、滚筒、拌料桶、刮刀、磅秤等;

Ⅵ.施工配合事项

1. 施工前需配合事项:

a. 确认施工面积及施工规格(颜色及施工区域);

b. 施工前需保持素地的环境清洁;

c. 确定施工所需的电源接驳点及电源线长度;

d. 与其它净化、土建等工程对协调作业进度;

e. 灯光及照明设备;

f. 材料及机具的存放区。

2. 施工中需配合事项:

a. 施工中施工区域人员及进出管制;

b. 施工中废弃物的存放区;

c. 施工中现场监工人员及协调人员。

3. 施工后需配合的事项:

a. 养护区域人员进出管制;

b. 清理作业现场及调借物品的归还;

c. 实际施工面积丈量及验收。

六、技术说明及建议

如果施工原地坪是水泥地面,潮气会较重,特作以下说明:

因为环氧树脂材料封闭性较强,透气性较差,如在未进行过防潮处理

的一楼直接施工后,由于地面潮气影响极有可能出现地板起鼓、起泡的现象,给后期使用带来隐患,影响施工质量。故建议施工水泥层前进行防潮层处理。为保证施工质量,水泥基面必须达到28天养护期。

目前市场上有水泥混凝土砂浆自流平,这种地坪颜色不亮丽,不耐冲击,易脱层。表面还是要做环氧面层。虽然经济,但是不适合地下车库。主要用于地面找平处理。